Завод по производству корпуса генератора переменного тока из алюминиевого сплава

В этой статье мы подробно рассмотрим производство корпуса генератора переменного тока из алюминиевого сплава. Мы обсудим все этапы, от выбора материалов до готовой продукции, включая используемое оборудование, технологические процессы и контроль качества. Вы узнаете о преимуществах алюминиевых сплавов, современных методах производства и лучших практиках, используемых в отрасли. Мы также затронем вопросы проектирования, обработки и сертификации корпусов генераторов.

Преимущества производства корпуса генератора из алюминиевого сплава

Корпуса генераторов переменного тока из алюминиевого сплава обладают рядом преимуществ, которые делают их предпочтительным выбором для многих применений. Они сочетают в себе высокую прочность при небольшом весе, что особенно важно для портативных и мобильных генераторов. Кроме того, алюминий обладает отличной коррозионной стойкостью, что увеличивает срок службы изделия, а также хорошей теплопроводностью, способствующей эффективному отводу тепла от компонентов генератора. Узнайте больше о преимуществах и получите консультацию у профессионалов ООО Чунцин Пинбо Машина.

Выбор материалов для корпуса генератора

Выбор правильного алюминиевого сплава – ключевой фактор для обеспечения надежности и долговечности корпуса генератора. Наиболее распространенные сплавы включают:

- Алюминиево-кремниевые сплавы (Al-Si): Обладают хорошей литейной способностью и коррозионной стойкостью.

- Алюминиево-магниевые сплавы (Al-Mg): Обеспечивают высокую прочность и устойчивость к морской воде.

- Алюминиево-медные сплавы (Al-Cu): Обладают высокой прочностью, но менее устойчивы к коррозии.

Важно учитывать условия эксплуатации генератора переменного тока, такие как температура, влажность и воздействие агрессивных сред, при выборе сплава. Обратитесь к специализированным поставщикам для получения рекомендаций по подбору оптимального материала.

Технологический процесс производства корпуса генератора

Производство корпусов генераторов переменного тока включает в себя несколько ключевых этапов:

1. Проектирование и моделирование

На этом этапе создается детальный 3D-проект корпуса генератора с учетом требований к размерам, форме, прочности и другим параметрам. Используются специализированные CAD/CAM системы.

2. Литье под давлением или обработка

Корпуса могут быть изготовлены методом литья под давлением, что подходит для массового производства, или методом механической обработки, когда алюминиевая заготовка обрабатывается на станках с ЧПУ. Выбор метода зависит от объема производства, сложности конструкции и требуемой точности.

3. Механическая обработка

После литья или обработки корпус подвергается дополнительной механической обработке, включая фрезерование, сверление, нарезание резьбы и полировку для достижения необходимых размеров и качества поверхности.

4. Обработка поверхности

Для повышения коррозионной стойкости и улучшения внешнего вида корпуса часто применяются различные методы обработки поверхности, такие как анодирование, покраска порошковыми красками или гальваническое покрытие.

5. Сборка и контроль качества

На заключительном этапе корпус генератора собирается, проверяется на соответствие требованиям качества и сертифицируется.

Оборудование, используемое при производстве корпуса генератора

Для производства корпусов генераторов переменного тока используется различное современное оборудование:

- Литейные машины: Для литья под давлением алюминиевых сплавов.

- Станки с ЧПУ: Для точной механической обработки.

- Обрабатывающие центры: Для выполнения широкого спектра операций обработки.

- Оборудование для обработки поверхности: Анодирования, покраски, гальваники.

- Контрольно-измерительное оборудование: Для контроля размеров, прочности и других параметров.

Контроль качества и сертификация

Контроль качества является неотъемлемой частью производственного процесса. Он включает в себя:

- Визуальный осмотр: Для выявления дефектов поверхности.

- Измерение размеров: С использованием прецизионных измерительных инструментов.

- Испытания на прочность: Для проверки соответствия требованиям к прочности.

- Рентгеноскопический контроль: Для выявления скрытых дефектов в литых деталях.

Корпуса генераторов часто проходят сертификацию в соответствии с международными стандартами, такими как ISO 9001.

Примеры успешного применения корпусов генераторов из алюминиевого сплава

Корпуса генераторов из алюминиевого сплава широко используются в различных областях:

- Портативные генераторы: Легкий вес и прочность делают их идеальными для выездных работ.

- Судовые генераторы: Устойчивость к коррозии обеспечивает долгий срок службы в морских условиях.

- Автомобильные генераторы: Эффективный отвод тепла помогает продлить срок службы.

- Авиационные генераторы: Сочетание легкости и прочности критично для аэрокосмической отрасли.

Стоимость производства и факторы, влияющие на неё

Стоимость производства корпуса генератора переменного тока зависит от нескольких факторов:

- Размер и сложность конструкции: Чем больше размер и сложнее форма, тем выше стоимость.

- Выбранный материал: Стоимость алюминиевых сплавов варьируется.

- Метод производства: Литье под давлением, как правило, дешевле, чем механическая обработка, при больших объемах.

- Объем производства: Оптовое производство снижает стоимость единицы продукции.

- Обработка поверхности: Тип и сложность обработки поверхности влияют на стоимость.

- Страна производства: Стоимость рабочей силы и логистики также играют роль.

Сравнение стоимости литья под давлением и механической обработки (пример, усредненные данные):

| Характеристика | Литье под давлением | Механическая обработка |

|---|---|---|

| Первоначальные затраты | Высокие (изготовление пресс-форм) | Относительно низкие |

| Стоимость единицы продукции | Низкая (при больших объемах) | Высокая |

| Сложность конструкции | Ограничения по сложности | Более гибкая |

| Объем производства | Высокие объемы | Низкие и средние объемы |

Примечание: Данные примерные и могут варьироваться в зависимости от конкретных условий.

Заключение

Производство корпусов генераторов переменного тока из алюминиевого сплава – это сложный, но важный процесс, требующий знания материалов, технологий и контроля качества. Выбор правильного сплава, современного оборудования и эффективных методов производства определяет надежность и долговечность генератора. Если вам требуется консультация или поставка корпусов для ваших генераторов, обратитесь к надежному поставщику ООО Чунцин Пинбо Машина.

Источник данных:

- ГОСТ 1131-76 (Алюминиевые сплавы. Марки)

- Материалы производителей оборудования для литья и обработки алюминия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кронштейн для камеры

Кронштейн для камеры -

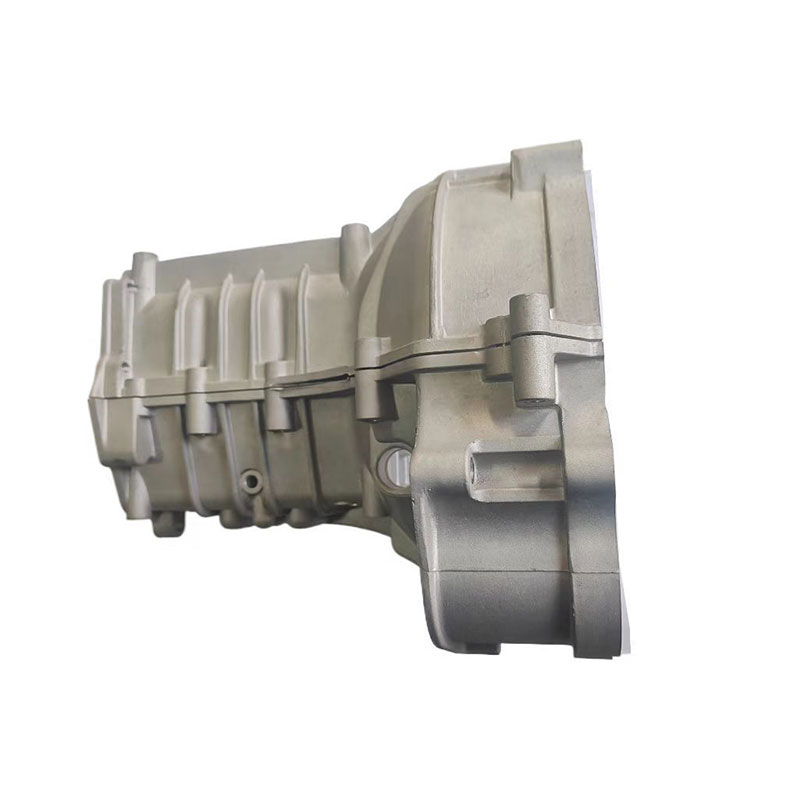

Перегородка для корпуса трансмиссии

Перегородка для корпуса трансмиссии -

Масляный поддон

Масляный поддон -

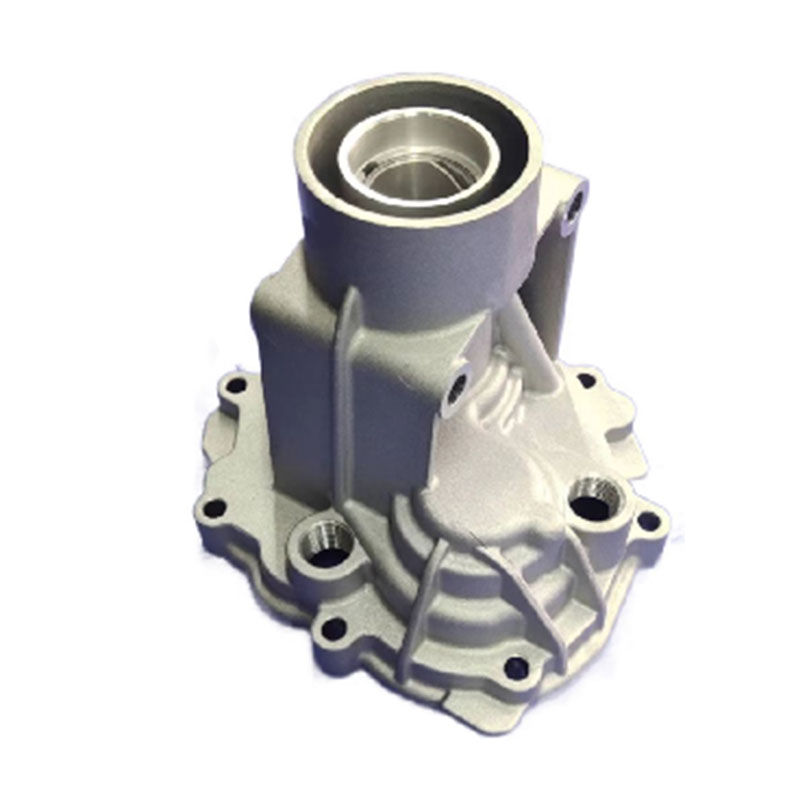

Корпус генератора

Корпус генератора -

Кронштейн стеклоочистителя

Кронштейн стеклоочистителя -

Корпус генератора постоянного тока

Корпус генератора постоянного тока -

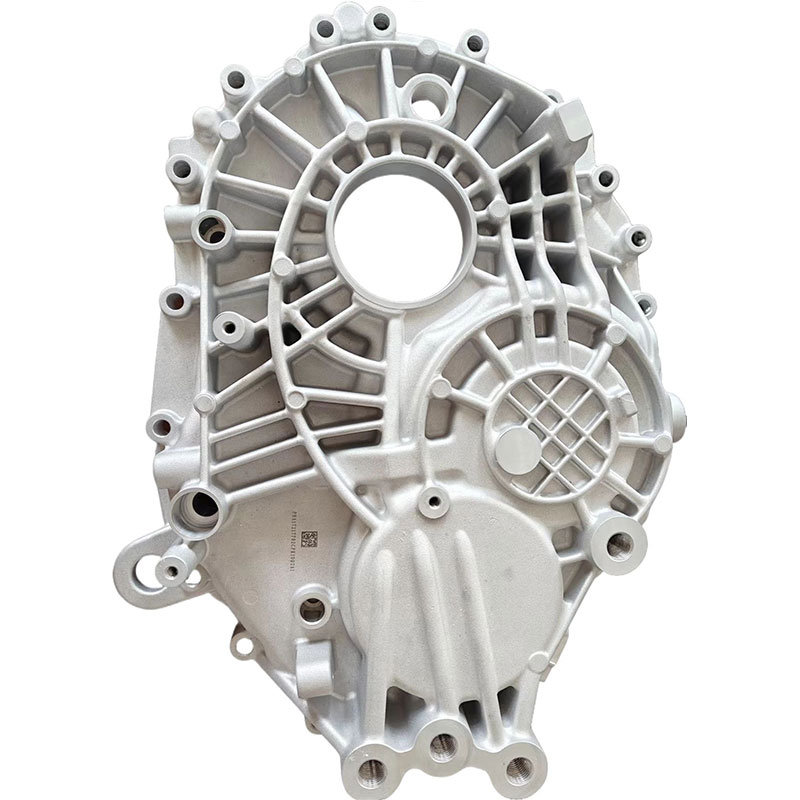

Корпус редуктора

Корпус редуктора -

Корпус генератора переменного тока

Корпус генератора переменного тока -

Турбинные втулки

Турбинные втулки -

Крышка масляного насоса

Крышка масляного насоса -

Корпус воздушного компрессора

Корпус воздушного компрессора -

Крышка велосипедного звонка

Крышка велосипедного звонка

Связанный поиск

Связанный поиск- Поставщики корпусов редукторов в сборе

- Поставщики Головки цилиндров двигателя

- Купить корпус двигателя

- Поставщики отбойных пластин

- Производители шарниров

- Каталог масляных поддонов в Китае

- Поставщики корпусов приводных генераторов

- Производители корпусов мотор-редукторов

- Купить кожух двигателя

- Поставщики деталей ламп из алюминиевого сплава