Завод по производству корпуса редуктора

В этой статье мы рассмотрим все аспекты производства корпусов редукторов: от выбора материалов и проектирования до технологических процессов и контроля качества. Вы узнаете о передовых методах, используемых в отрасли, а также о том, как оптимизировать производство для повышения эффективности и снижения затрат. Мы предоставим практические советы, примеры и ресурсы, которые помогут вам добиться успеха в этой сложной, но важной области машиностроения.

Введение в производство корпусов редукторов

Корпус редуктора – это критически важный компонент, обеспечивающий защиту внутренних механизмов и передачу крутящего момента в различных машинах и оборудовании. От качества изготовления корпуса напрямую зависит производительность, надежность и долговечность всего устройства. Мы рассмотрим основные этапы производства, материалы, используемые технологии и факторы, влияющие на конечный результат.

Выбор материалов для корпусов редукторов

Правильный выбор материала критичен для обеспечения прочности, износостойкости и долговечности корпуса редуктора. Наиболее распространенные материалы включают:

Сталь

Сталь является одним из самых популярных материалов для изготовления корпусов редукторов благодаря своей прочности, доступности и возможности термической обработки. Выбор марки стали зависит от конкретных требований к нагрузке, температуре и условиям эксплуатации. Например, для высоконагруженных редукторов часто используют легированные стали.

Чугун

Чугун обладает хорошими виброгасящими свойствами и относительно низкой стоимостью. Он подходит для корпусов редукторов, работающих при умеренных нагрузках и скоростях. Наиболее часто используются серый и ковкий чугун.

Алюминий

Алюминиевые сплавы, такие как AL6061 и AL7075, применяются для изготовления легких корпусов редукторов, особенно в авиации и автомобилестроении. Они обладают хорошей прочностью к весу и устойчивостью к коррозии, однако, их стоимость обычно выше.

Сравнительный анализ материалов

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Сталь | Высокая прочность, доступность, возможность термообработки | Высокий вес, подвержена коррозии | Высоконагруженные редукторы |

| Чугун | Хорошие виброгасящие свойства, низкая стоимость | Хрупкость, ограничения по нагрузке | Редукторы с умеренными нагрузками |

| Алюминий | Легкий вес, коррозионная стойкость | Высокая стоимость, меньшая прочность, чем у стали | Авиация, автомобилестроение |

Технологии производства корпусов редукторов

Выбор технологии производства зависит от материала, размера, сложности корпуса и требуемого объема выпуска. Основные технологии включают:

Литье

Литье используется для производства корпусов редукторов сложной формы, особенно из чугуна и алюминия. Существуют различные виды литья, включая литье в песчаные формы, литье под давлением и литье по выплавляемым моделям. Например, для больших тиражей часто используется литье под давлением.

Механическая обработка

Механическая обработка, такая как фрезерование, точение и сверление, применяется для придания корпусам точных размеров и обработки отверстий. Современные станки с ЧПУ (числовым программным управлением) позволяют производить сложные операции с высокой точностью. ООО Чунцин Пинбо Машина предлагает широкий спектр услуг по механической обработке.

Сварка

Сварка используется для соединения отдельных частей корпуса, а также для ремонта дефектов. Важно обеспечить высокое качество сварных швов для предотвращения трещин и разрушений.

Проектирование корпусов редукторов

Проектирование корпуса редуктора – ключевой этап, определяющий его прочность, надежность и производительность. При проектировании необходимо учитывать:

Нагрузки и напряжения

Корпус должен выдерживать все нагрузки, возникающие в процессе работы редуктора, включая крутящий момент, вибрацию и ударные нагрузки. Расчеты прочности проводятся с использованием методов конечных элементов (МКЭ).

Геометрия и размеры

Геометрия корпуса должна обеспечивать оптимальное распределение напряжений и доступ к внутренним компонентам. Размеры должны соответствовать габаритам редуктора и требованиям к монтажу.

Производственные возможности

При проектировании необходимо учитывать возможности производства, включая доступное оборудование и технологические процессы.

Контроль качества производства корпусов редукторов

Контроль качества – важная часть производства корпусов редукторов, обеспечивающая соответствие готовой продукции заданным требованиям. Он включает в себя:

Визуальный осмотр

Визуальный осмотр проводится для выявления дефектов поверхности, таких как трещины, раковины и деформации.

Размерный контроль

Измерение размеров корпуса для проверки соответствия чертежам и стандартам.

Контроль прочности

Испытания на прочность, такие как испытания на растяжение и ударную вязкость, для оценки механических свойств материала.

Неразрушающий контроль

Методы неразрушающего контроля, такие как ультразвуковой контроль и магнитопорошковый контроль, используются для выявления внутренних дефектов.

Заключение

Производство корпусов редукторов – сложный и ответственный процесс, требующий глубоких знаний и опыта. Тщательный выбор материалов, правильный выбор технологий производства, точное проектирование и строгий контроль качества являются залогом успешного изготовления надежных и долговечных корпусов. Применяя современные методы и технологии, вы можете добиться повышения эффективности производства и снижения затрат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Масляный поддон

Масляный поддон -

Крышка для корпуса трансмиссии

Крышка для корпуса трансмиссии -

Корпус генератора переменного тока

Корпус генератора переменного тока -

Крышка масляного насоса

Крышка масляного насоса -

Корпус насоса высокого давления

Корпус насоса высокого давления -

Кронштейн троса

Кронштейн троса -

Левая крышка коробки передач

Левая крышка коробки передач -

Крышка под давлением для корпуса трансмиссии

Крышка под давлением для корпуса трансмиссии -

Корпус генератора

Корпус генератора -

Корпус угловой шлифовальной машины

Корпус угловой шлифовальной машины -

Вилка переключения передач

Вилка переключения передач -

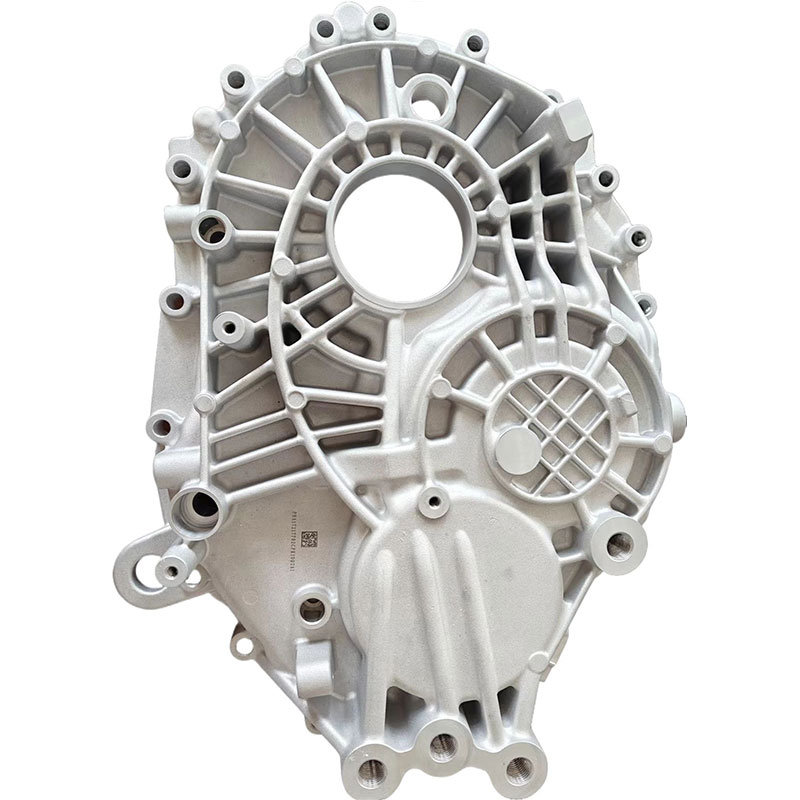

Корпус редуктора

Корпус редуктора

Связанный поиск

Связанный поиск- Корпус переключения передач из Китая

- Производитель изделий для литья под давлением и отделки алюминиевых сплавов

- корпус генератора автомобиля

- Поставщики Крышки масляного насоса цепной пилы

- купить крышку блока цилиндров

- Производители головок цилиндров двигателей

- Корпус из алюминиевого сплава для электродвигателя из Китая

- Поставщики головки цилиндра цена

- Завод по производству корпусов коробок передач

- Производители крышек